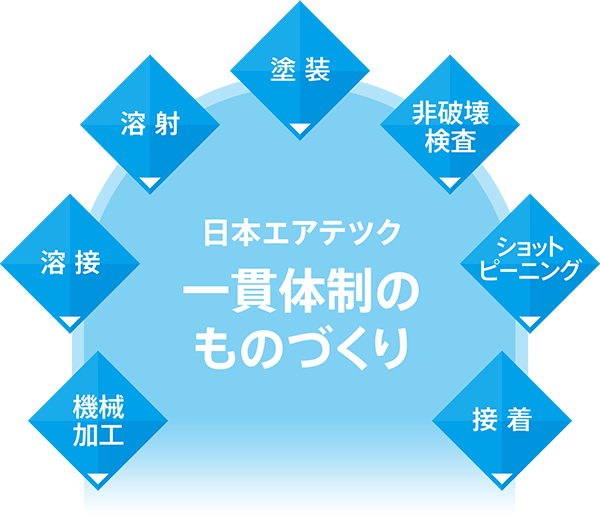

つねに顧客の要求を先取りし、具現化する。これが当社の変わらぬ開発概念のひとつです。優れたものづくりを実現するため、全ての工程を社内で完結できる一貫体制を整えています。

機械加工

文字通り、いろいろな機械を使って材料から要求されるとおりの加工を行ないます。

手のひらに収まるサイズの小物から4トン以上あるような大物部品まで扱っています。

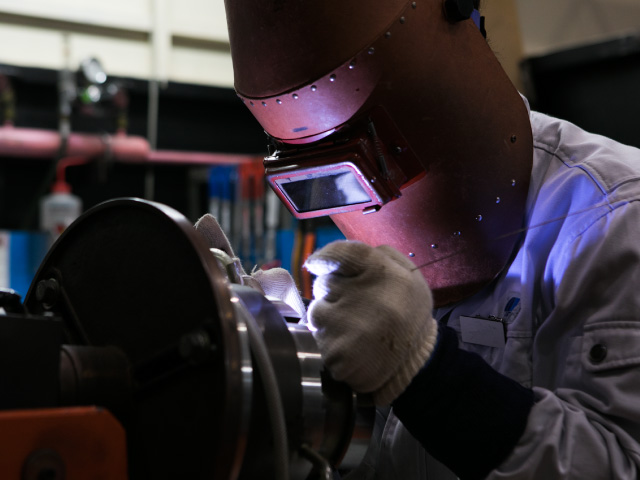

溶接

機械加工された2つの金属を熱によって融合します。材料を局部的に溶融状態にして結合する溶融溶接と、重ね合わせた材料を電極にて挟み込み、電気抵抗による加熱と機械的な圧力により接合する抵抗溶接の2つの施工に対応しています。

2008年に航空機部品の製造に必要となるNadcap認証をTIG溶融溶接及び抵抗スポット・シーム溶接の工程で取得しており、厳格な工程管理を行っています。

溶射

溶融状態に近い粒子を、物体に吹き付けて皮膜を形成する加工方法です。

例えば、アブレイダブル溶射と呼ばれる、削られやすい特性を有した皮膜の生成では、タービン回転翼に相対するケース内壁に溶射し、これらの間隙の適正化に用いられます。

航空機部品の製造に必要となるNadcap認証を2016年に溶射工程、2017年に溶射検査工程で取得しています。

塗装

アルミニウムを主とした成分の塗料を塗装することで、犠牲防食を目的とした塗装を行います。高温酸化の環境・腐食性の環境で使用される金属部品の保護を目的としています。

また、高温での腐食防止や美観を維持する目的の耐熱塗装も施工可能です。

非破壊検査

◎浸透探傷検査

Type 1(蛍光法),Method A(水洗性),感度レベル3(高感度)のテクニックを適用し、専用のラインで航空機用エンジン部品をASTM E 1417ベースの作業規格に基づき検査しています。

前洗浄に使用するアルカリ洗浄のラインを検査ラインと並べて設置しているため、搬入から検査まで部品を滞りなく流すことが可能です。2012年に航空機部品の製造に必要となるNadcap認証を取得しています。

◎磁粉探傷検査

蛍光湿式連続法のテクニックを適用し、専用の磁化装置でASTM E 1444ベースの作業規格に基づき検査しています。磁化装置では、それ1台で電流貫通や磁束貫通など、多用な磁化方法(縦磁化/円周磁化)が選択可能です。また、磁化電流についても三相全波整流(FWDC)と交流(AC)とが選べる仕様です。

ショットピーニング

噴射によって粒状物を対象物に当てる事により、対象物表面に塑性変形を生じさせる冷間加工方法です。この結果、表面層は残留圧縮応力状態で内部は残留引張応力状態になり、疲労強度の向上と耐応力腐食割れの向上等の効果が期待できます。

当社では、AMS2430 Shot Peening Automatic規格に準拠した6軸ロボットを使用したショットピーニング装置を導入し、複雑な形状物に対しても対応が可能です。

接着

接着工程の仕上がりは、様々な外部環境の影響を受けるため、温度・湿度・気圧・粉塵量などがコントロールされた環境管理室(クリーンルーム)内で作業を行なっています。当社の航空機用エンジン部品の接着作業は大きく分けて、ベーンとシュラウドを接着剤で固定するための接着と、シュラウドの内側に接着剤を充填する接着の2種類があります。全ての設備を定期的な校正を行なうことで高い精度を維持しています。

MENU